Muchas organizaciones, especialmente PYME´s, no conocen los costes reales del mantenimiento y esto supone una desventaja competitiva respecto a su competencia, mas aun en los entornos tan competitivos y globalizados como los actuales.

¿Qué la competencia tampoco lo sabe? Mejor, así nosotros seremos los que tendremos una ventaja respecto a ellos.

La cruda realidad es que las actividades de mantenimiento han sido siempre ignoradas, por tanto muchas organizaciones ni miden, ni analizan y ni saben que puede reducir o eliminar las perdidas derivadas del no mantenimiento.

Los costes del mantenimiento suelen ser mayores de lo que pensamos, mantener los equipos consume tiempo, mano de obra, materiales, herramientas, instalaciones, etc. pero no incurrir en esos costes controlados y planificados nos puede llevar a unos costes de mantenimiento mayores, como los que se producen cuando la producción se para por una avería inesperada.

El NO mantenimiento provoca:

- Disminución de la eficiencia energética: Equipos funcionando mas tiempo y en condiciones mas extremas.

- Mayores costes en repuestos: Se cambian mas piezas y piezas mas caras.

- Mayores costes en personal: Las acciones correctivas requieren de mano de obra mas cualificada y especializada.

- Mayor coste medio ambiental: Se consumen mas recursos y se generan mas residuos.

- Menor seguridad laboral: El mal funcionamiento de los equipos puede afectar a la seguridad de las personas.

- Aumentan los tiempos de repuesta: La reacción frente a imprevistos es mas lenta al no conocer tan a fondo los equipos.

- Disminuye la vida útil de los equipos: La mala conservación provoca una disminución de su ciclo de vida.

- Disminuye el valor de los equipos.

- Merma de imagen: El deterioro de los equipos genera una imagen negativa de nuestra organización en nuestros clientes.

- Aumenta la desmotivación: Se produce frustración y desmotivación en los operarios por no funcionar los equipos en optimas condiciones, entornos mas sucios, ruidosos, etc.

- Incremento de averías: Aspectos como la limpieza, formación, instrucciones adecuadas y motivación pueden reducir las averías en un 77%.

- Menor calidad: Pueden aumentar las inconformidades y el reprocesado de piezas, con el coste económico que ello conlleva.

Planificar con antelación se antoja como la mejor estrategia para la prevención de acciones correctivas, pero muchas veces esta planificación resulta complicada, aparentemente cara, requiere tiempo dedicado a la producción, etc. Lamentablemente muchas empresas, a pesar de los riesgos prefieren el mantenimiento correctivo.

“….preferimos esperar hasta que algo se rompe antes de repararlo…”

Puede ser una estrategia aceptable en algún caso concreto, pero casi siempre cuesta mucho mas que otro tipo de mantenimiento.

No podemos dejar que la producción sea una especie de lotería o ruleta rusa, «… a ver si tengo suerte y hoy funciona todo bien …». Esta afirmación es quizás una un poco exagerada, no todos los días hay incidencias o averías, pero a medio y largo plazo el NO mantenimiento puede hacer que se haga realidad, produciendo mermas de calidad, microparos, paros y/o grandes averías en nuestros equipos.

En estos casos el mantenimiento me recuerda al tabaco, todo fumador ha tenido un abuelo que fumaba un paquete diario y vivió hasta los 90 años, con el mantenimiento es parecido, toda empresa tiene una máquina de no se cuantos años, que nunca se le ha hecho nada y ahí esta a tres turnos sin ningún problema. No digo que esto no pueda ocurrir, pero al igual que fumar mata, el no mantenimiento perjudica seriamente la producción.

Algunos de los costes mas importantes asociados al mantenimiento son:

- Mano de Obra: Incluye fuerza propia y subcontratada.

- Materiales: Consumibles y Repuestos.

- Herramientas: Equipamientos necesarios para mantener.

- Costes Indirectos: Artículos del personal soporte (supervisión, gerencia y administrativo) y equipos suplementarios para garantizar la logística de ejecución (transporte, comunicación, facilidades).

- Tiempo de Indisponibilidad Operacional: Lucro cesante, penalizaciones, etc.

Comparando estos costes del mantenimiento, con los del NO mantenimiento creo que queda claro que política de mantenimiento es la mas adecuada.

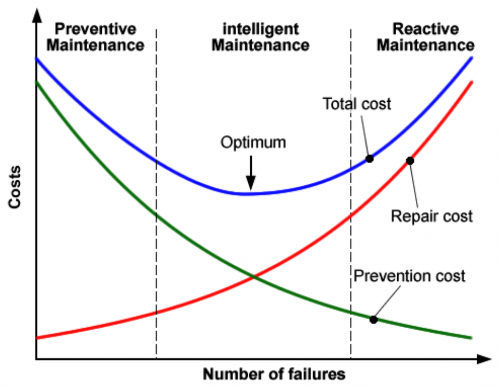

En el gráfico superior se muestran los costes del mantenimiento preventivo y correctivo, frente al numero de fallos. Observamos que un mantenimiento inteligente seria estar en la parte central del grafico, lo que implica llevar a cabo una adecuada política de mantenimientos preventivos, con control y seguimiento para adaptarlo estos mantenimientos preventivos a las necesidades reales de cada equipo, el objetivo deseado es tener el mínimo numero de fallos al menor coste posible.

Leave A Comment